1 控制方法

1.1 对生产原料进行控制

影响石灰产品活性的因素既包括石灰石的粒度,也包括石灰石的煅烧温度。因此,我们可以通过降低石灰石粒度或是降低石灰石的煅烧温度对产品活性进行控制。由于石灰石的分解速度与粒度成正比,分解时间与温度成线型关系,因此,在相同的温度下,控制石灰石的粒度对产品活性的控制是最简便的。即将石灰石的粒度上限由120mm降低至70mm,不改变燃料的粒度。

1.2 改变燃烧时的控制指标与操作方法

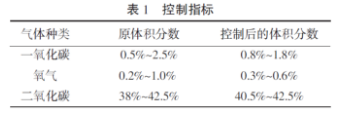

(1)调整窑气的控制指标。首先分析石灰窑中主要的气体构成成分,为一氧化碳,氧气以及二氧化碳这三类气体为主。其中,一氧化碳含量是衡量燃料燃烧状况的指标。氧气含量是衡量窑内气流分布与煅烧区的指标。二氧化碳含量时衡量石灰石分解的指标。因此,通过对上述测试参数进行分析,我们可以得出,要想将石灰石的活性控制在最佳范围,一定要保证石灰窑内的氧气含量是充足的,二氧化碳含量必须要高,一氧化碳含量则要控制在较低的范围。通过上述分析,结合竖式混烧窑的工作原理,我们可以通过控制窑内的气体含量来控制石灰石的活性。控制指标详见表1。

(2)调整操作手段。控制好各个功能区在窑体内的位置,包括冷却区,煅烧区,预热区的位置。其次,送风的形式也要改为卸灰时停风,直至卸灰完成后可以开始送风。这样控制的成效是显著的:短时间内窑体内可以进入量的空气,提高了窑内氧气的体积分数,提高了石灰石的活性。另一方面,在即将进入到冷却区的热石灰进行急速冷却可以是石灰石分子内部的排列形式仍处于紊乱状态,冷却后的石灰石晶体有着较高的气孔率,缺陷较多较松散。这类结构的石灰石同样有着较高的活性。

(3)出灰系统的控制。出灰系统一旦控制不当,易造成石灰石温度难以控制,影响生产产品的活性。面对这一问题,我们可以在卸灰机前加装一电压密封装置,以减少漏风现象的发生。为了进一步的促进密封效果的提升,选用密封带的较传统密封形式效果更佳。在新设备上应用此类办法,至少可提升8%的石灰石产量。

(4)DCS控制系统改造。在石灰石的生产线中加装智能控制技术系统对石灰石产量的提升效果是显著的。通过对石灰石的生产过程中产生的数据进行实时监控,并上传至企业生产管理平台中,即可实现对石灰石生产的实时化,远程化控制。系统将自动识别出异常指标,并提醒工作人员及时采取干预措施。及时的采取控制方式的干预,不仅能够有效的提升石灰石的产量,也能大幅的降低企业人力资源的投入,不论从那个方面看,本套系统都应大力推广使用。

(5)炉顶预热器的利用。如果能将石灰石生产过程中产生的预热回收利用,能够为企业达到节能生产的目的。只需将余热利用装置安装至石灰炉顶,并对余热利用装置内的通风管道进行保温处理,将大大降低生产过程中的热量损失。假设燃料的供应花费前后均相同,那么对设备经过节能改造后,单位质量下的石灰石产量将至少提升3%。

(6)变频风机的改造。在石灰石生产成本中,电能的消耗花费同样显著。如果能通过对电能的供应频率对实时的调整通风量,风机的平均工作频率将会有显著的下降。合适的风气配比能够促进石灰石产量的提升,也能减少生产过程中电能成本的投入,最后,设备并不是长时间处于高负荷运行的状态,也有效减少了设备发生故障的频率。这项技术在远程化监控系统中已有雏形,在不久的将来,变频风机与远程监控系统两者间将有机的融合,届时,将对企业的生产产生极大的便利。

3 结语

总而言之,在生产过程中,操作人员要能将窑体内的气体控制在合理的范围内。其次要注意窑体内的通风顺序,卸灰时停风,卸灰后送风。最后是石灰的冷却,尽量保持在一个较高的冷却速度,改变晶体的排列方式从而提高石灰石的活性。在原料的选择方面必须选用优质的石灰石,与燃料。并结合竖式混烧窑自身的生产特性,确定出最为合理的煅烧温度、压力、时间等要素,保证石灰的稳定、连续化生产。如果在操作过程中能将上述控制方法一一的应用,能够为企业取得一笔不菲的经济收益。