纯碱副产物生产轻质碳酸钙工艺流程及特点

2022-09-30

碳酸钙研究院2960

2022-09-30

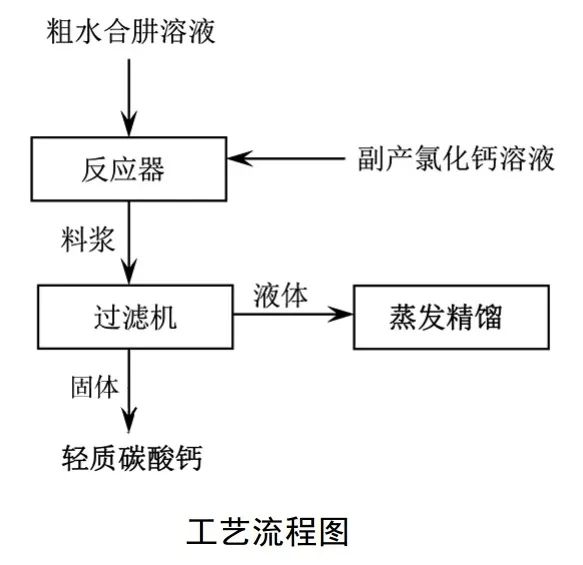

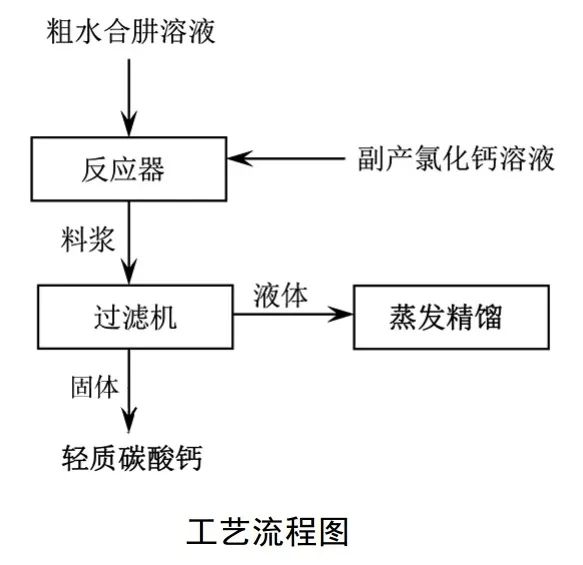

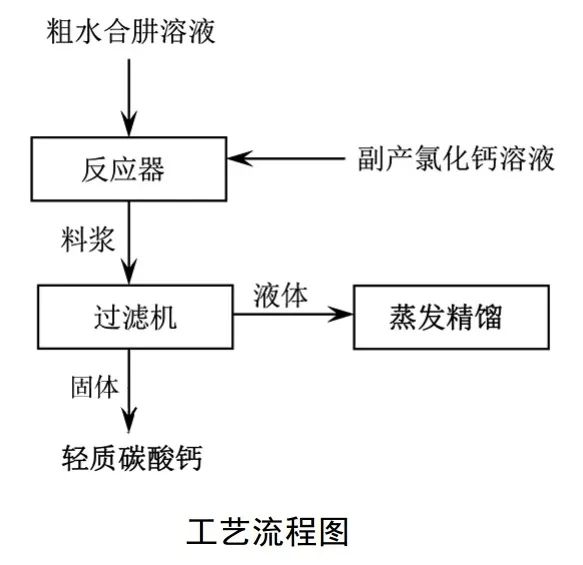

碳酸钙研究院2960核心提示:利用氨碱法生产纯碱过程中副产的氯化钙溶液与粗水合肼溶液混合后,氯化钙与粗水合肼溶液中碳酸钠发生置换反应的原理,通过控制反应条件来生产优质微粒级轻质碳酸钙。

氨碱法生产纯碱过程中,会副产大量的氯化钙,每生产1t纯碱,会产生1.05t左右氯化钙,并主要以液体形式生产,因此,企业会为此投入大量费用来处理和消化氯化钙。而水合肼生产过程中,所需的精肼溶液是粗肼溶液经除杂、精馏后等到的。因为粗水合肼溶液中含有大量碳酸钠和氯化钠(含量都在100g/L以上)。

利用氨碱法生产纯碱过程中副产的氯化钙溶液与粗水合肼溶液混合后,氯化钙与粗水合肼溶液中碳酸钠发生置换反应的原理,通过控制反应条件来生产优质微粒级轻质碳酸钙。

(1)反应釜配普通推进式搅拌,搅拌尺寸可根据反应釜尺寸进行确定;转速根据产品粒度要求进行确定;制备轻质碳酸钙,转速控制范围250r/min~300r/min。(2)进料时先向釜中加入一定量的粗水合肼溶液(水合肼温度60℃~80℃,碳酸钠浓度100g/L~160g/L),开启搅拌后再向釜中加氯化钙溶液。(3)氯化钙浓度控制30%~50%左右(氯化钙浓度高不仅可减少对水合肼的稀释作用,而且为反应的最佳浓度),每10min进料速度为水合肼溶液量的15%~30%,氯化钙总进料量与碳酸钠(摩尔当量比为)1.05~1.15。(4)氯化钙溶液加入完成后,为了保证反应充分和生成的碳酸钙晶体均匀,要控制反应时间,优选的反应时间为20min~60min,具体反应时间需根据粗水合肼中碳酸钠含量而定。(5)粗肼溶液反应完成后,经过固液分离就可进入蒸发精馏系统进行精馏处理,此时,水合肼溶液≥50℃,热量损失较少,蒸发时需要的蒸汽量也大大减少,此时产生的盐结晶主要是氯化钠。(1)实现一步法生产轻质碳酸钙,工艺路线短,生产投入和运行费用低;(2)利用氨碱法副产氯化钙为原料,生产高品质轻质碳酸钙,经济性较高;(3)产生的碳酸钙经过滤、洗涤后纯度可以达到97%以上(相较传统工艺,产品纯度高,其他金属杂质少,质量稳定),粒度达到1μm~5μm,完全达到轻质碳酸钙产品要求,产品经济价值较高;(4)工艺过程实现一步法去除粗水合肼溶液中碳酸钠,沉淀反应使碳酸钠经过这一步就可完全去除。不仅生产过程工艺路线较短,而且人力投入少;(5)可使粗水合肼除杂工艺省去降温工序,热量损失大大减少;粗水合肼溶液在进入蒸发精馏系统时,也缩短升温时间,而且去除碳酸钠后的水合肼溶液共沸点降低,整个精馏过程大量减少蒸汽消耗;(6)蒸发精馏后产生的氯化钠,因其粒度较大,过滤性能好,而且夹带母液量非常少,提高水合肼收率的同时,副产的氯化钠因其纯度较高,可以做为氯碱或纯碱的工业原料,回收利用。

声明:贵在分享,如有侵权请告知删除!