前言

型材生产中,对填充料碳酸钙有独特的要求:分散效果好、粉尘污染低、下料稳定、初期塑化较快、后期熔体粘度较低、白度较高、光泽度高、粉体与树脂表界面作用强、价格便宜等。

传统PCC粉体采用Ca(OH)2碳化沉淀的湿法制备工艺,存在粉体团聚、游离碱迁移等问题,需要进行表面活化处理。活化处理带来粉体摩擦作用下降,粉尘漂浮时间长,要对PVC树脂等原材料进行高速混合预塑化工艺,以获得最佳的粉体均匀度。活化处理后的PCC,下料稳定性增加,却存在成本上升、易冒料、PVC树脂初期塑化慢、后期熔体粘度较大、挤出电流高、PVC降解较快、稳定剂和润滑剂需要量大等的现象。

GCC粉体采用碳酸盐岩矿石干法研磨制备工艺,完美的避免了团聚、下料和游离碱问题,具有在挤出加工中粘度小、电流低、稳定剂需求少、成本低的特点,却也存在加工塑化差、制品表面光泽度低的问题。虽然大多力学项目可以通过配方或工艺调整,但是表面光泽度目前缺少经济性的有效解决方法。

新型工艺制备的碳酸钙粉体,简称XCC,具有粉尘漂浮少、下料稳定、初期塑化快、中后期挤出电流适中、价格便宜、制品表面光泽度近似PCC等的综合特点,可以更好的满足型材行业对碳酸钙的诸多要求。

1实验

1.1原材料

通用原材料:

PVC树脂, SG5型,粉状,天原化工;钙锌稳定剂,粉状,迈科高材;加工助剂,粉状,迈科高材;氯化聚乙烯,AC315A,山东日科;钛白粉,金红石型R996,粉状,四川龙蟒。

对比碳酸钙样品:

GCC,2000目,粉状,兰沣新材;PCC,未活化,粉状,湖州科祥;XCC,未活化,粉状,自制。

1.2实验配方

PVC,100;钙锌稳定剂,4;加工助剂,1.5;CPE,6;钛白粉,5;碳酸钙,16。

1.3实验设备

混料设备:高速打粉机,28000n/min,上海缘沃工贸。

扭矩流变仪:RM-200C,哈普。

激光粒径仪: mastersizer 3000,马尔文。

SEM,飞纳,发光体:CeB6晶体灯丝。

1.4实验方法

1.4.1粉体预处理

用高速打粉机,将3种粉体预处理1min,预干燥处理,去时间效应。

1.4.2流变测试

采用扭矩流变仪,40 r/min,温度(℃)设定:198、185、185、185℃。模拟高转速挤出条件。

1.4.3吸油值

GB/T 19281-2014碳酸钙分析方法,3.20吸油值的测定。

1.4.4粒径分析

GB/T 19281-2014碳酸钙分析方法,3.26.2激光粒度分析仪法。

2结果与讨论

2.1流变性能分析

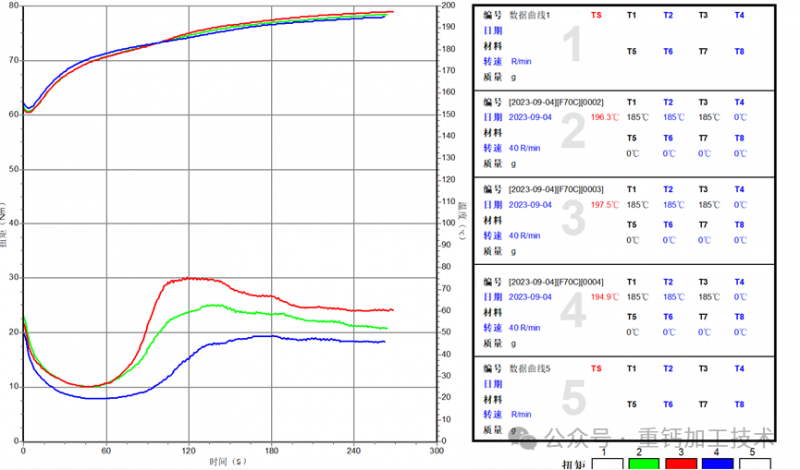

图1为3种碳酸钙样品的扭矩流变曲线。

数据表明: XCC(绿色曲线)样品,初期塑化基本与PCC(红色曲线)样品重合,而在中后期的扭矩低于PCC样品,明显高于GCC(蓝色曲线)样品。

XCC相比GCC,在PVC树脂塑化初期,能提供类似PCC较多的表界面作用,有明显促进塑化的效果。随着整体塑化时间的延长,提升了制品力学性能和力学均匀性,降低冬季应力开裂风险。还能降低干粉料在挤出加工中从下料口或主机真空口等地方冒料的风险。在曲线中后期,XCC相比PCC,对PVC熔体有促进流动、降低粘度的效果,低电流或扭矩能有效缓解PVC熔体的降解,助于提升提出速度,增加挤出效率。

图1:扭矩流变曲线图(红色PCC,绿色XCC,蓝色GCC)

2.2光泽度

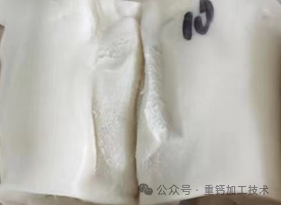

通过对扭矩流变仪测试制备的型胚进行目测观测,GCC样品明显表面涩暗,而PCC和XCC表面光滑油润。

图2:型胚光泽度(GCC/ XCC/PCC)

2.3吸油值

XCC的吸油值介于PCC和GCC之间,比PCC未活化产品低31%,比GCC高32%。数据表明:XCC是一种不易团聚、表界面作用适中的产品,降低粉体在填充中对制品冬季开裂等韧性指标的影响。

表1:不同类型碳酸钙产品的吸油值

|

品种 |

吸油值 |

|

PCC |

65 |

|

XCC |

45 |

|

GCC |

34 |

2.4粒径

按照GCC的粒径分布标准,分析主流型材厂使用的PCC的粒径分布,大约在1500~1800目之间,PCC粒径分布不同批次间波动较宽,可能和粉体原生颗粒的强团聚和外观结构有关。

碳酸钙粉体的主要粒径分布数据表明:GCC、XCC和PCC具有相近的模拟球形粒径分布。

表2:不同类型的碳酸钙粒径分布

|

项目 |

GCC |

XCC |

PCC-H |

PCC-SD |

PCC-ZC |

|

D50 |

2.3 |

2.6 |

3.8 |

3 |

2.9 |

|

D98 |

14 |

14 |

13 |

12 |

10 |

注:PCC-SD、PCC-ZC仅是特定工厂小样的检测数据,不能代表整体粒径分布。

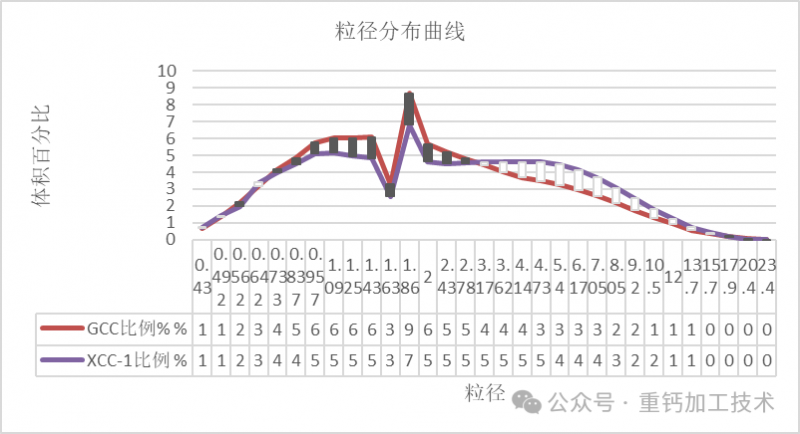

GCC与XCC的粒径分布对比数据表明:GCC与XCC出现明显的体积粒径分布差异。

图3:粒径分布对比图(GCC vs XCC)

3结论

XCC相比GCC和PCC,在对型材加工过程中的原材料混合、干混料下料、挤出初期塑化、熔体流动性和耐降解、定型模析出、制品光泽度、制品力学性能等方面,都经过综合优化,并具有以下特点:

-

a) XCC与主流型材厂目前使用的GCC和PCC具有相似的粒径分布。

-

b) XCC在加工行为上综合了GCC和PCC的优点,具有下料稳定、初期塑化较快,而中后期降低熔体粘度,对PVC熔体的挤出效率和稳定有较大改善等特点。

-

c) XCC在光泽度指标上,接近PCC,远超GCC,降低下游配方调整难度。

-

d) 未活化的XCC产品,在加工中可以采用类似GCC的低速搅拌分散工艺,降低PCC需要高速分散和活化工艺带来的粉尘漂浮污染和能耗增加等问题。

声明:贵在分享,如有侵权请告知删除!